ナノファイバーが創る地球環境 谷岡 明彦

はじめに

ナノファイバーとは、直径が1nmから1000nm(注1)、長さが直径の100倍以上の繊維状物質(毛髪(約Φ0.06 mm = 60 μm)の100分の1から1000分の1の太さを持つ超極細繊維)です。ナノファーバーはアキレス腱、骨、遺伝子などのように身近に存在するものですが、工業的にも作ることができます。工業生産方法としては高電圧を使用するESD(Electro Spray Deposition:一般的には電界紡糸法とも呼ばれ溶媒に溶解した高分子を利用)や異なった高分子を利用する複合紡糸法やメルトブローン法が知られて知られていますが、いずれも生産量が低く広く普及していません(ナノファイバー製造方法の詳細は追記参照)。

我々は、1999年バイオチップの研究過程において研究室でのナノファイバーの新しい製造方法を発見後、2006年NEDO「先端機能発現型新構造繊維部材基盤技術の開発」プロジェクト(通称:ナノファイバープロジェクト)を経て2011年東工大発ベンチャー企業「(株)Zetta」を立ち上げ2014年に画期的なナノファイバー製造方式であるZetta法の開発に成功しました。

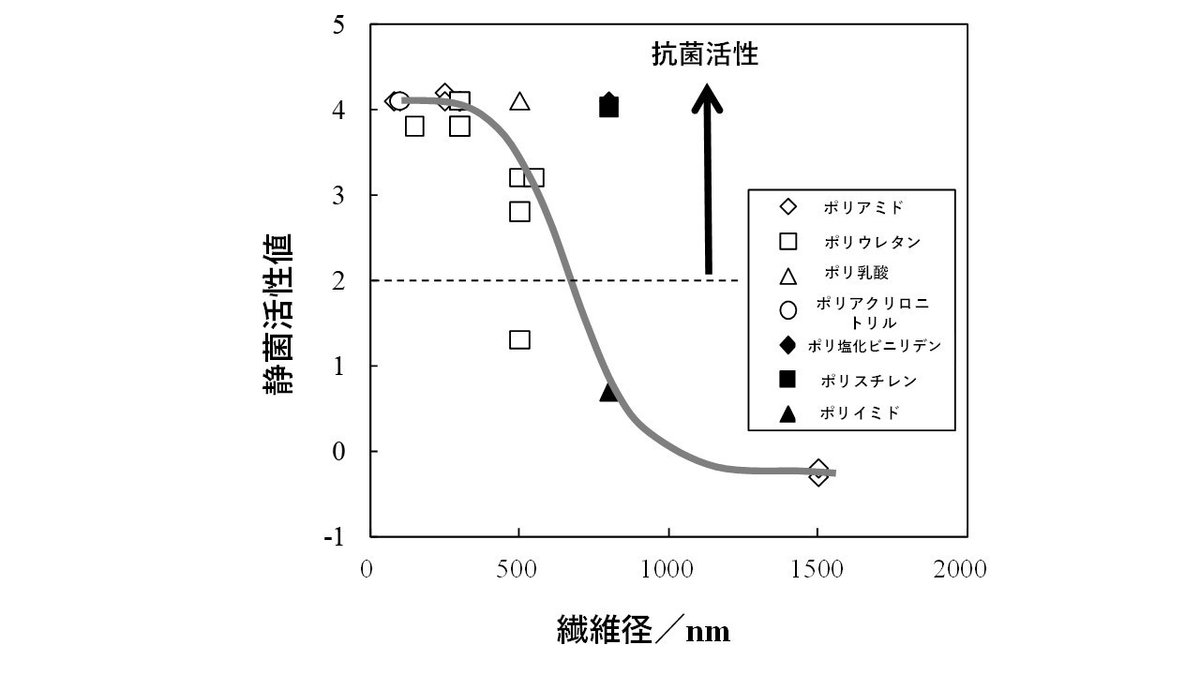

(注1) ナノテクノロジーがとりあつかうディメンジョンの範囲は1nm~100nmとされているが厳密な定義ではない。ナノファイバーでは直径約500nm以下でファンデルワールス力に基づくと考えられる抗菌性(*)が現れ、300nm~800nmで構造発色(*)(**)が現れる。従って我々は直径1nm~1000nm程度をナノファイバーの定義とした。

(*)電界紡糸法により作製した超極細繊維不織布の抗菌活性:大串由紀子, 佐々木直一, 今城靖雄, 皆川美江, 松本英俊, 谷岡明彦,成形加工, 21(5), pp.287-290,2009

(**)Control over color of nanotextured coatings by electrospray deposition:Haruka Kuwayama, Hidetoshi Matsumoto, Kenji Morota, Mie Minagawa, and Akihiko Tanioka, 繊維学会誌 64 (1), pp.1-4, 2008

ナノファイバーの製造

ゼタ・スピニング方式(Zetta-Spinningゼタ紡糸法、Zetta方式とする)ではノズルから溶出した高分子にジェット流を照射することでナノファイバー化します。ポリプロピレン(PP)、ポリ乳酸(PLA)、ポリエスエル(PET)をはじめとしてほとんどの合成高分子から多量にナノファイバーが製造できる画期的技術です。また、Zetta方式は、ESD方式と異なり、熱溶融高分子でも溶媒可溶高分子にも適用できます(溶融法:高分子素材をそのまま熱で溶融し,加熱したノズルから吐出し紡糸する方法、溶媒法:高分子素材を有機溶媒に溶かした状態で紡糸する方法)。特筆すべきことは、ESD方式のように高電圧を使用せず、高速高温エアーだけで生産しているため安全な生産を行えます。更にESD方式ではできない熱溶融高分子に対応しているため、有毒な有機溶媒を使用せずに安全なナノファイバーが生産できます。

出典:Tanioka, A. and Takahashi, M. Highly productive systems of nanofibers for novel applications. Ind. Eng. Chem. Res. 55, 3759–3764, 2016

ナノファイバーは、特に繊維径を超極細(ナノオーダー)にすると、通常の太さの繊維にはない新しい機能が出現します。

超比表面積効果…単位重量当たりの表面積は、繊維化して、細くすればするほど飛躍的に大きくなります。 このことから「分子認識性」、「吸着特性」等に優れた性質を持つようになるので、バイオフィルター、センサー、燃料電池電極材などへの利用が期待されます。

ナノサイズ効果…ナノサイズの太さを持つことから生じる効果で「流体力学特性」、「光学特性」等が生み出されます。 これにより、圧力損失が低いのにサブミクロン微粒子を完全に補足できる超高性能フィルター、また、ナノファイバーの直径が光の波長より短いことから光の乱反射が減少し、透明度の高い繊維が作り出されるので、光透過性の優れた電子ペーパーなどへの利用が期待されます。

超分子配列効果…高分子鎖がまっすぐ並ぶことから生じる効果で「電気的特性」、「力学的特性」、「熱的特性」等が生み出されます。 導電性の原子や分子を規則正しく配列すれば、非常に導電性に優れた繊維ができるのでモバイル燃料電池などへの利用が期待されます。また、高分子鎖が真っ直ぐなことから、非常に高強度に、また、構造が緻密になることから大幅に耐熱性が向上します。 「軽・薄・短・小」が必要な分野での高機能複合材料への利用が期待されます。

また、Zetta方式によりナノファイバーの大量生産が可能になり、用途が飛躍的に拡大しました。マスク、フィルター、油吸収、海水淡水化、汚水浄化、吸音・遮音、断熱・防寒、コンクリート補強、電池セパレータ、電極、電磁波シールド、無農薬農業、果実保存など非常に幅広く利用できます。このなかでも特に身近なものを写真や動画で説明します。

ナノマスク

ナノファイバーはウイルス(100nm)やPM2.5などの微粒子(2500nm以下)を効率よく捕獲し、空気などの低分子をほとんど抵抗なく通過させることができます。さらに、洗濯や121℃の熱水蒸気で滅菌処理しても性能は落ちません。一方、市販マスクではこれらの処理で著しく性能が低下します。

右:N95マスク(不織布)の電子顕微鏡(SEM)画像

ナノファイバーの高分子の種類:ポリプロピレン(PP)

ナノファイバーのサイズ:非常に幅広い分布を有しています。50nm~300nmが全体の60%程度、300nm~500nmが25%程度です。800nm~1200nmの太い繊維も4%程度含まれています。極細の繊維は微粒子捕集に、太い繊維は力学的強度を保つために重要です。

ナノファイバーの性能: 微粒子の吸着

塩化ナトリウムの微細結晶がナノファイバーの表面に沢山吸着しています。しかし、太い繊維の表面には全く吸着していません。これは、ファンデルワールス力(分子間力)の影響と考えられます。(図1)

ナノファイバーの性能: 抗菌効果

繊維径が400nm以下になると静菌活性値(抗菌防臭効果を判断するための数値、一定量の菌の増殖を阻害・阻止する性能を表す、JISでは2.0以上であれば「抗菌防臭効果」があるとされている)が3以上になります。高分子の種類に関係なくナノファイバー化するだけで抗菌効果が出現します。これも、ファンデルワールス力(分子間力)の影響と考えています。(図2グラフ)

ナノファイバーの性能:スリップフロー

塩や菌やウイルスなどの微粒子はナノファイバーに吸着されますが、空気や水蒸気はスリップフロー現象により間をすり抜けて行きます。

水処理ナノフィルター

ナノファイバーは水中微粒子を除去しますが、水分子は透過させます。墨汁のカーボン粒子の大きさは100nm程度ですから、ナノファイバー中を透過することできれいに除去できます。この性能は、海水淡水や下排水浄化など各種水処理に利用できます。

ナノファイバーの高分子の種類:ポリプロピレン(PP)

ナノファイバーのサイズ:50nm~5000nmの分布

オイルキャッチャー

比重が0.9( g/cm3)で水に浮かび、ナノファイバーは超撥水性が発現します。

PP(ポリプロピレン)のナノファイバーの綿はオイルを自重の50倍以上吸収します。この性能を用いて、海上の油回収や廃油の回収に利用できます。

ナノファイバーの高分子の種類:ポリプロピレン(PP)

ナノファイバーのサイズ:50nm~5000nmの分布

ナノファイバーの性能:ロータス効果

ナノファイバーの表面には細かな凹凸があり、これにより水に表面張力が働くため水を弾くことができます。ナノファイバーシートには疎水性のPPの部分と空気層がありこれがロータス効果の原因とも考えられます。

※Control over Wettability of Textured Surfaces by Electrospray Deposition

Tomoya Mizukoshi, Hidetoshi Matsumoto, Mie Minagawa, Akihiko Tanioka

J. Applied Polymer Sci., Vol.103, pp.3811-3817, 2007

※Enhancing effect of nanofiber network structure on thermo-responsive wettability switching, Y. Konosu, H. Matsumoto, K. Tsuboi, M. Minagawa, A. Tanioka, Langmuir, Vol.27, No.24, pp.14716-14720, 2011

ナノダウン

ナノファイバーは断熱性に優れています。ナノファイバーと通常の太さのファイバーを同時に紡糸すると羽毛の構造に似たナノダウンを作ることができ防寒具として利用できます。

右:ダウンジャケット(フェザー)の電子顕微鏡(SEM)画像

ナノファイバーの性能:断熱性・防音性

ナノファイバーの直径が100nm以下になると、網目の間隔が50nm以下のシートができます。空気の平均自由行程(気体内の分子は絶えず他の分子と衝突しながら空間を飛び回っている。1回の衝突から次の衝突までの間に進む距離を自由行程といい、その平均値を平均自由行程とよぶ。)が約68nmですから、この空孔内に気体分子は入りにくく、いわゆる亜真空の状態が出現します。このことは断熱性や防音性を向上させます。

ナノファイバーの性能:撥水性

ポリプロピレン(PP)は疎水性高分子です。ナノファイバーシートや立体状に成型した場合空気領域(層)と高分子領域(層)からなる多孔性材料となります。同一体積で比較するとナノファイバーの密度が低いときは孔径が大きく、高いときは孔径が小さくなります。このように疎水性高分子の層と空気層が混ざっていると高分子単体の時よりも疎水性はより強調されます。疎水性多孔性材料の中を空気や水蒸気のような気体分子は自由に通過しますが、大きな圧力を加えない限り水の塊(水滴など)ははじかれます。

ナノファイバーの高分子の種類:ポリプロピレン(PP)

ナノファイバーのサイズ:50nm~5000nmの分布ポリプロピレン(PP)

このような透湿性と撥水性を利用したのがナノダウンです。ナノダウンは人体側の水蒸気を通し、外側の水滴をはじき返します。

さらに海水の上にナノファイバーシートを重ね海水の温度を上昇させると水が蒸発して水蒸気となります。水蒸気はナノファイバーシートの空気層を透過します。透過した側を冷却すると水蒸気は凝縮して水滴となり、ナノファイバーシートの上に溜まります。シートを少し傾ければ水滴を回収することができます。この性質は海水淡水化に利用されており膜蒸留法と呼ばれています。

燃えないナノファイバー

ナノファイバーは難燃性を示しバーナーでも着火しません。防音性にも優れていることから新しい壁材として利用できます。

ナノファイバーの高分子の種類:ポリプロピレン(PP)

ナノファイバーのサイズ:50nm~5000nmの分布

ナノファイバーの性能: 難燃性

Zetta方式の溶融では、MFR(Melt Flow Ratio 溶融プラスチックの流動性を測定する尺度)の非常に高いPP(ポリプロピレン)を使用します。これによって、有害な有機溶媒を一切使用せず、熱だけで溶融し膨潤状態を作りナノファイバーを紡糸しています。その結果、ESD方式で最も大きな問題であった爆発事故は、まったく起きることがありません。ナノファイバーの集合体は体積当たりの重量が小さいですから、1300度のバーナーで着火しても燃えずに溶けるだけで、一種の難燃性が実現できます。

ナノファイバーが創る地球環境

産業革命以降工業化により我々は豊かな生活を享受して来ましたが、地球温暖化、海洋汚染、パンデミックなど解決が容易ではない数々の問題も生み出して来ました。

(株)Zettaは東工大発ベンチャーの称号を受けると同時に「地球防衛軍」と称してナノファイバーを通じて地球環境問題の解決にチャレンジすることを社是といたしました。

ナノファイバーは数百ナノメートル以下の直径を有する繊維状物質です。このことはファンデルワールス力、スリップフロー、分子配向性など様々な科学的特性が顕著に表れます。一例と上げますと、これらの特性を組み合わせて空気は透過するが微粒子を容易捕獲するフィルターを作ることができます。さらに分子配向性を向上させ炭素化すると高強度・高耐熱性フィルターとして煤煙の浄化が可能となります。

このようにナノファイバーの持つ様々な特性を組み合わせることによりマスクやフィルターだけではなく、油吸収、海水淡水化、汚水浄化、吸音・遮音、断熱・防寒、コンクリート補強、電池セパレータ、電極、電磁波シールド、無農薬農業、果実保存などに利用可能となり、健康で安心して暮らせる地球を生み出すことができると信じています。

追記:その他のナノファイバー製造方法

注射器の中に粘度の高い液体入れシリンジに力を加えて針の先から押し出すと繊維状の物質ができます。繊維状物資の温度を下げるか、中の溶媒を取り去ると固化します。この一連の作業を紡糸と呼びます。

ESD(電界紡糸法):高分子を溶媒に溶かした溶液(濃度5~20%程度)をシリンジに入れノズルの先端を(+)対極にある集積板(コレクター)を(-)として1000V~10万V程度の電界を印可すると溶液は糸状になり飛び出します。飛翔している間にほとんどの溶媒は蒸発しナノファイバーになります。電界を逆に印可しても同様です。位相をずらせば交流でも可能です。巻き取れば一本の長い繊維(フィラメントヤーン)になりますが通常はコレクター上に集めるだけですから不織布状になります。

複合紡糸法:二種類の異なった性質を有する高分子を加熱溶融してノズルから押し出し延伸を加えながら巻き取ります。従ってフィラメントヤーンができます。一方の高分子を熱水で溶かせば残った高分子はナノファイバーになります。金太郎アメと同じ原理で相分離した高分子を延伸するわけです。

メルトブローン法:加圧により溶融した高分子をノズルから押し出すと同時にノズルと平行方向に圧縮空気を送り紡糸する方法です。不織布ができます。ただしより細くするために圧縮空気の量を増やすと微粒子になってしまいます。

東工大資史料館の広瀬茂久先生執筆の シリーズ 「発掘!東工大の研究と社会貢献」「 第 7 回 世界初!ナノファイバーの大量生産に成功 東工大発の 「材料分野の産業革命」 なるか 」も合わせてお読みください。